Для создания своего Fab Velo Марк Ричардсон из Мельбурна разработал систему модульных компонентов, пригодных к многократному использованию. В основу проекта, проводимого на базе одного из местных университетов, легла идея о том, чтобы люди могли сами собирать свой личный транспорт, применяя переработанные и использованные материалы. Поскольку исходные материалы в этом случае отличаются неоднородностью размеров, модульная конструкция должна создаваться с помощью соединительных компонентов, сделанных на 3D принтере.

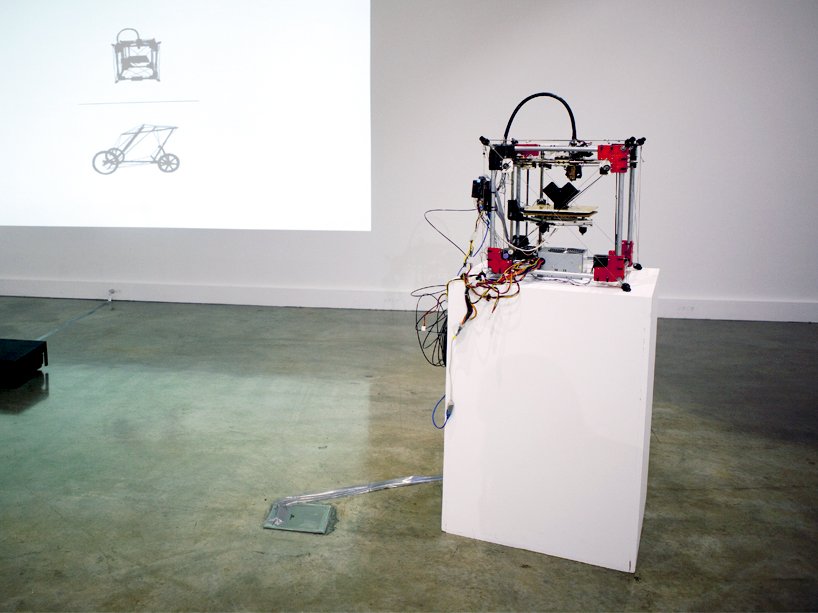

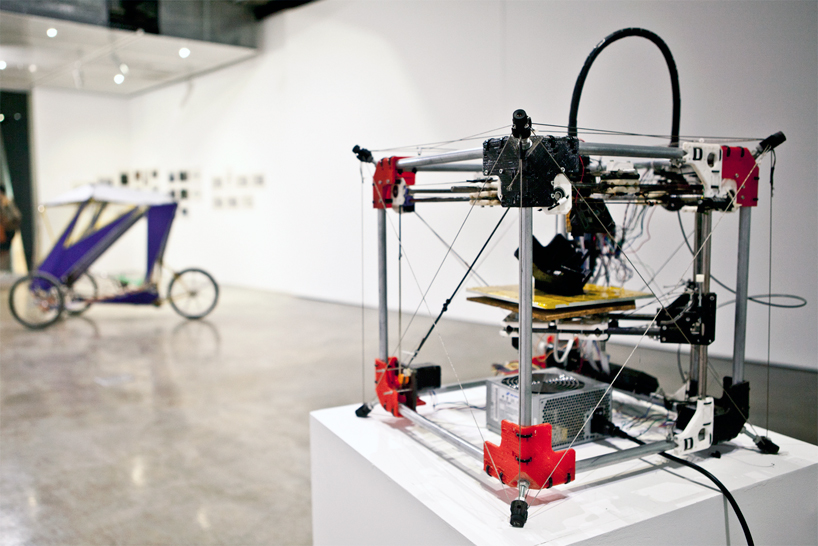

По убеждению разработчиков проекта, долговечность продукта может быть достигнута за счёт модульной конструкции, компоненты которой могут использоваться многократно и для разных целей. Чтобы продемонстрировать это, проект сосредоточился на двух основных моментах – веломобиле Fab Velo и 3D-принтере Temostruder. Отдельной небольшой разработкой стало создание альтернативного продукта - стола ST-175, собранного из частей, сделанных на 3D-принтере. Всё это рассматривается как первые ростки мета-дизайна (способного к преобразованиям), которым смогут пользоваться будущие конечные пользователи.

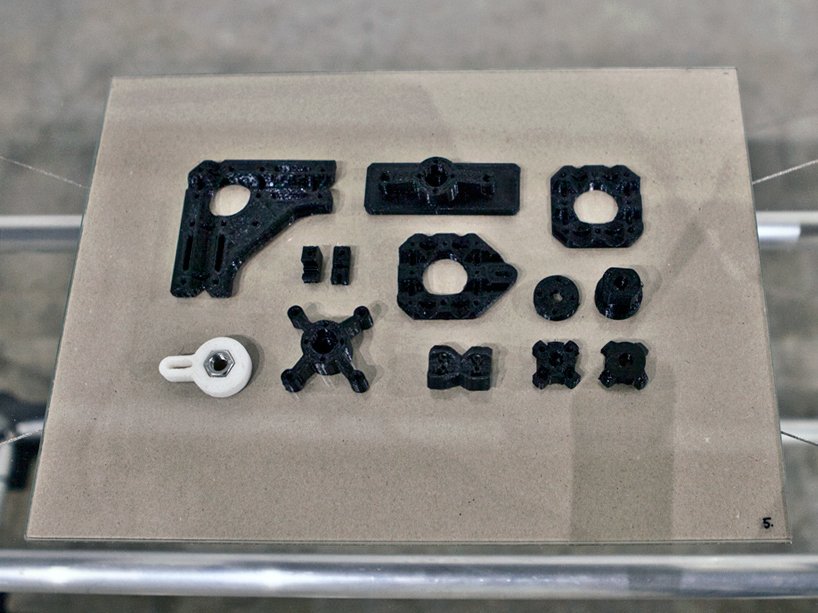

В конструкции перечисленных выше трёх продуктов были использованы два разных метода соединения и сборки. Например, угловые блоки 3D-принтера Termostruder и стола ST-175 сконструированы таким образом, чтобы совмещаться с рамными компонентами диаметром 6-25 мм. А модульные соединительные компоненты допускают диаметры 6-12 мм. Основные части принтера были взяты от выброшенных 2D-принтеров, приспособлений для ходьбы для инвалидов и из отходов производства. Для стола ST-175 были взяты ручки от газонокосилки и другие части, оставшиеся после сборки Fab Velo, а также выброшенное стекло от душевой кабинки.

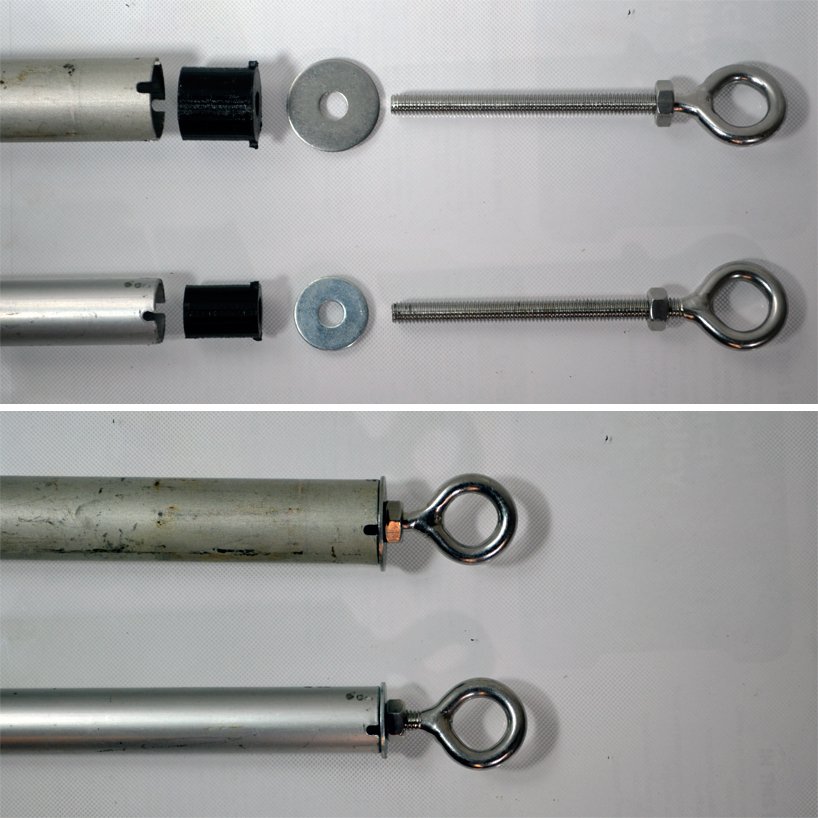

Соединительные компоненты в Fab Velo, напротив, строго соответствуют внутреннему диаметру трубы, с которой они связаны, и это призвано продемонстрировать преимущество 3D-печати как адаптируемой системы производства. Конечный пользователь может измерить диаметр имеющихся у него труб, внести соответствующие изменения в электронный файл и напечатать нужное количество компонентов. Основные детали для Fab Velo были взяты от выброшенной газонокосилки, старого велосипеда, палатки и инвалидной коляски.

Для создания своего Fab Velo Марк Ричардсон из Мельбурна разработал систему модульных компонентов, пригодных к многократному использованию. В основу проекта, проводимого на базе одного из местных университетов, легла идея о том, чтобы люди могли сами собирать свой личный транспорт, применяя переработанные и использованные материалы. Поскольку исходные материалы в этом случае отличаются неоднородностью размеров, модульная конструкция должна создаваться с помощью соединительных компонентов, сделанных на 3D принтере.

По убеждению разработчиков проекта, долговечность продукта может быть достигнута за счёт модульной конструкции, компоненты которой могут использоваться многократно и для разных целей. Чтобы продемонстрировать это, проект сосредоточился на двух основных моментах – веломобиле Fab Velo и 3D-принтере Temostruder. Отдельной небольшой разработкой стало создание альтернативного продукта - стола ST-175, собранного из частей, сделанных на 3D-принтере. Всё это рассматривается как первые ростки мета-дизайна (способного к преобразованиям), которым смогут пользоваться будущие конечные пользователи.

В конструкции перечисленных выше трёх продуктов были использованы два разных метода соединения и сборки. Например, угловые блоки 3D-принтера Termostruder и стола ST-175 сконструированы таким образом, чтобы совмещаться с рамными компонентами диаметром 6-25 мм. А модульные соединительные компоненты допускают диаметры 6-12 мм. Основные части принтера были взяты от выброшенных 2D-принтеров, приспособлений для ходьбы для инвалидов и из отходов производства. Для стола ST-175 были взяты ручки от газонокосилки и другие части, оставшиеся после сборки Fab Velo, а также выброшенное стекло от душевой кабинки.

Соединительные компоненты в Fab Velo, напротив, строго соответствуют внутреннему диаметру трубы, с которой они связаны, и это призвано продемонстрировать преимущество 3D-печати как адаптируемой системы производства. Конечный пользователь может измерить диаметр имеющихся у него труб, внести соответствующие изменения в электронный файл и напечатать нужное количество компонентов. Основные детали для Fab Velo были взяты от выброшенной газонокосилки, старого велосипеда, палатки и инвалидной коляски.

В целом, подобная система сборки позволяет варьировать длину элементов, модуляцию размера которых может регулировать доступная для всех параметрическая компьютерная программа.